Refrigeración del Motor

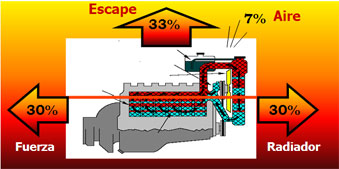

El motor obtiene su potencia por la quema de combustible. Este combustible puede ser Gasolina, Diesel, GNC o GLP.

Para eliminar este exceso de calor, hay dos sistemas de refrigeración en el vehículo.

Aceite: El aceite circula por el motor, absorbiendo lo que puede del calor de combustión, fricción y el turbo. El aceite tiene que poder absorber y disipar calor fácilmente. Esto requiere un buen aceite y superficies libres de material aislante como barniz y lodo en el motor.

Agua o Refrigerante: Agua es un buen líquido para transmitir calor de un punto a otro. Pero el agua tiene tres problemas:

- Congela a cero grados Celsius.

- Hierve a 100ºC a nivel de mar y 84ºC en el altiplano boliviano.

- Causa corrosión y herrumbre.

El agua circula por un sistema separado del sistema de lubricación, pasando por conductos de la culata, el bloque, y el enfriador de aceite para recibir el calor de la combustión y llevarlo a través de la bomba de agua al radiador donde puede pasar este calor al ambiente.

(pase su mouse para ver la action)

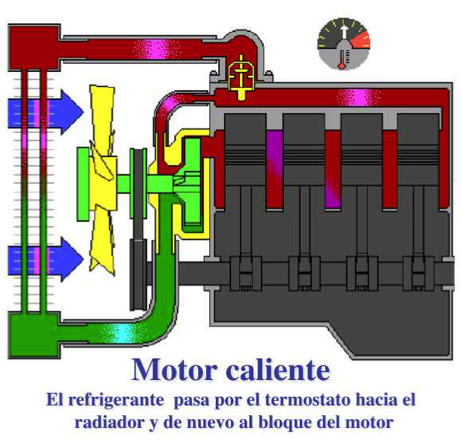

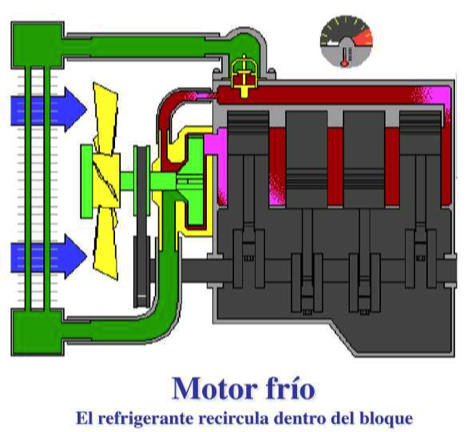

Cuando se abre el termostato, el agua caliente (en rojo) pasa al radiador.

El termostato mantiene el agua dentro del bloque hasta que el motor llegue a una temperatura donde pueda funcionar eficientemente, sin mayor desgaste y consumo de combustible.

Al llegar a esta temperatura, se abre la válvula del termostato, permitiendo al agua circular por el radiador para enfriarse.

Si el motor empieza a enfriarse mucho, el termostato se cierra parcialmente para reducir el flujo y mantener la temperatura. (pase su mouse para ver la action)

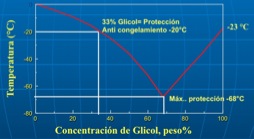

Después de probar muchos productos en los radiadores durante muchos años, se llego a formular refrigerantes que utilizan Glicol (Etilénglicol o Propilénglicol) que son efectivos para reducir los problemas de congelamiento y ebullición. Todos los anti-congelantes/refrigerantes en el mercado utilizan uno de estos dos glicoles. Normalmente se recomienda una concentración entre 30% y 60% de Glicol para cubrir las temperaturas frías. Una concentración de 33% provee protección anti-congelante hasta –20ºC. Al aumentar la concentración hasta 68% se aumenta la protección. Pasando 68% la temperatura de congelación empieza a subir de nuevo, reduciendo la protección.

La corrosión y el herrumbre en el motor se combate con varios aditivos anti-corrosivos.

Aditivo |

Protección / Propósito |

Desventaja |

|||

|---|---|---|---|---|---|

Fosfatos (PO4) |

Acero, hierro, aluminio |

Inestable y s e desgaste rápido, depósitos (causados por agua dura) |

|||

Boratos (BO4) |

Hierro |

Corrosivo al aluminio a altas temperaturas |

|||

Nitratos NO3 |

Aluminio (picaduras), soldaduras |

Se salen de suspensión y causan escamas |

|||

Nitritos NO2 |

Hierro (cavitación) |

Se gastan |

|||

Silicatos SiO3 |

Aluminio, Hierro, general, alguna neutralización |

Se gastan rápido, forman películas y en exceso produce "pasta verde" (gel) |

|||

Ácidos Carboxílicos |

Aluminio, general, estables, neutralizadores |

No hay |

Químico |

Otros |

AMERICAN |

|||

|---|---|---|---|---|---|

Fosfatos |

Si |

No |

|||

Boratos |

Si |

No |

|||

Nitratos |

Si |

No |

|||

Silicatos |

Si |

No |

|||

Aminas |

Si |

No |

|||

Carboxilatos |

No |

|

|||

Toliltriazol |

Si |

Si |

|||

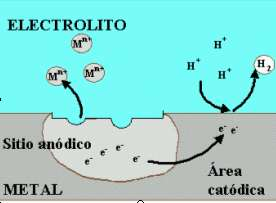

Los aditivos en los refrigerantes de la tecnología tradicional cubren todas las superficies para aislarlas y evitar esta corrosión. Es un sistema efectivo, pero este aislante también reduce la transmisión eficiente de calor.

Los aditivos en los refrigerantes de la tecnología tradicional cubren todas las superficies para aislarlas y evitar esta corrosión. Es un sistema efectivo, pero este aislante también reduce la transmisión eficiente de calor.

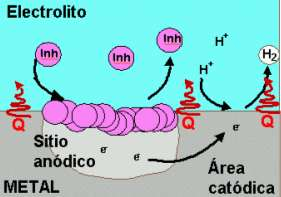

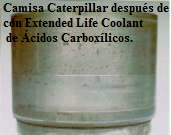

Los aditivos en los refrigerantes de la nueva generación con Ácidos Carboxílicos solamente actúan para prevenir corrosión en los lugares susceptibles a la misma. Esto deja la mayoría de la superficie libre de aislantes, proveyendo mayor transferencia térmica. El etilénglicol continúa proveyendo la protección requerida en el frío y el aumento de punto de ebullición.

La Protección contra el picado (cavitación) de bombas y camisas

Picado de la camisa

Entrada de agua por el picado

Dibujo del corte y entrada del refrigerante (rojo) por perforaciones previas

Esta foto muestra las escamas de herrumbre que forman en los conductos del motor, causando una restricción y turbulencia en la circulación del agua. Este motor no usaba refrigerante, solo agua.

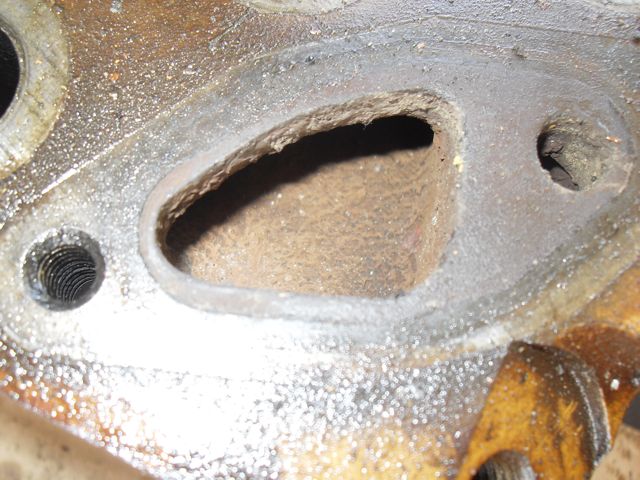

Esta muestra la corrosión de una camisa. El agua paso por los huecos, causando una reparación total del motor

Aquí vemos de cerca algunos de los huecos en la camisa.

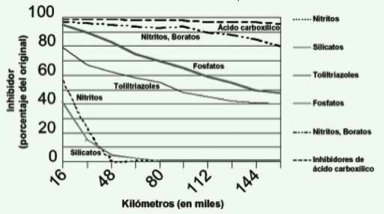

Notamos anteriormente que los refrigerantes tradicionales pierden sus aditivos relativamente rápido, quedando sin fuerza. Notamos en esta tabla que los primeros en perder su efecto son los refrigerantes con Silicatos, seguidos por los con Nitratos. Antes de los 40,000 kilómetros los Silicatos y Nitratos se encuentran a menos que 10% de su capacidad inicial.

- Mejor desempeño

- Protección al aluminio contra la corrosión

- Protección a la corrosión a alta temperatura

- Mejora en la transferencia de calor

- Lento desgaste de formulación

- No necesita adición de aditivos suplementarios

- Durabilidad de componentes del sistema

- Protección superior a las camisas

- Mejoras en la vida de sellos de bombas

- Evita la cavitación y corrosión en bombas de agua

El producto que provee la máxima protección es:

AMERICAN Extended Life Coolant/Antifreeze:

Diseñado especialmente para equipo pesado. Puede ser usado en equipo liviano.

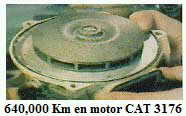

- 6 años o 500,000 kilómetros en carretera.

- 6 años o 6,000 horas en equipo pesado

- Libre de Fosfatos para exigencias de los fabricantes de motores europeos.

- Libre de Silicatos para exigencias de los fabricantes de motores asiáticos.

Fabricante |

Prueba |

Descripción |

|||

|---|---|---|---|---|---|

Caterpillar® |

EC-1 |

Vida Extendida |

|||

Cummins® |

85T8-2 |

Norma de Bajo Silicatos |

|||

GM® |

1899M |

Norma para sistemas sin Aluminio |

|||

GM® |

6038M |

Cumplimento con 1899M |

|||

GM® |

1825M |

Norma para sistemas sin Aluminio |

|||

TMC de ATA |

1983 RP302A |

Servicio Pesado |

|||

Ford® |

ESE M97B44A |

Norma para sistemas sin Aluminio |

|||

GSA |

A-A-870 |

Norma para Consumidores |

|||

ASTM |

D3306 |

Norma para Consumidores |

|||

ASTM |

D-4985 |

Norma para Consumidores |

|||

ASTM |

RP 329 |

Norma para Consumidores |

|||