Lubricantes “Grado Alimenticio” – ¿Qué son y dónde se debe usar?

Por Richard Widman

En el curso de los últimos 30 años la industria de alimentos ha empezado a darse cuenta del daño que puede hacer a la salud o al sabor de los productos que venden cuando los lubricantes pasan por retenes o ejes y contaminan el producto final. La solución es triple: Hay que tener mucho cuidado con el mantenimiento para limitar cuanto del lubricante pasa, hay que usar lubricantes inofensivos y hay que tener mucho cuidado en no mezclarlos al rellenar el equipo. En este boletín veremos las composiciones de estos lubricantes, las normas y los limites aceptables

Este es el Boletín #138 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en https://www.widman.biz

Descargar iBooks — Descargar Kindle — Descargar pdf

El problema

Toda maquinaria requiere lubricación de alguna forma. El proceso de fabricación de alimentos incorpora calor, vapor, temperatura alta, batidos de ingredientes, extrusiones u otros procesos donde pasan por puntos lubrificados o ambientes donde el lubricante puede gotear, evaporar o derretir y contaminarlo.

Muchos de los problemas en nuestros países aun no están reportados, pero en otros lugares han habido muchas pérdidas de varios productos porque en ellos se podía percibir el sabor a aceite, grasa y otros problemas. Hay casos en los que una pequeña contaminación ha provocado que una marca desaparezca.

Obviamente, lo ideal es que el lubricante no llegue al producto, pero también hay que prevenir los problemas que podrían suscitarse.

Los problemas son básicamente dos: Utilizar productos fabricados con ingredientes inofensivos y mantenerlos libres de contaminación por otros productos o tierra.

Regulaciones

Aunque no hay leyes obligando el uso de lubricantes de grado alimenticio, en los EEUU el gobierno desarrolló una lista de productos que podrían ser utilizados en la formulación de lubricantes para alimentos y productos farmacéuticos, empezando con el aceite básico e incluyendo los aditivos que se puede usar, las cañerías y la limpieza. Todo empezó con el Ministerio de Agricultura (USDA por sus signos en Ingles) y la Administración de Alimentos y Drogas (FDA) bajo las normas 21 CFR 178.3570.

Para empezar, se divide todos los lubricantes “alimenticios” en tres grupos:

- H1 – Lubricantes que podrían entrar en contacto con alimentos, y una pequeña cantidad no afectará la salud. Pueden ser usados como una película anticorrosiva entre lotes de producción, lubricante de retenes para montaje, etc. La clasificación H1 no indican que pueden ser usados a propósito con alimentos como ingredientes, pero que son aceptables donde el contacto es incidental y técnicamente no puede ser evitado. No pueden tener nada de ingredientes que no están aprobados.

- H2 – Lubricantes que no pueden entrar en contacto con productos, pero están cerca. No pueden tener metales pesados (plomo, antimonio, arsénica, mercurio, etc.), no puede tener substancias carcinógenas, múgatenos, o teratógenos. Hoy en día la mayoría de los lubricantes del primer mundo podrían estar registrados en esta categoría si quisieran.

- H3 – Lubricantes solubles, que básicamente son utilizados para limpieza y protección contra corrosión, pero los equipos o partes deberían ser lavados antes de utilizar.

- HT-1 – Aceites para transferencia de calor donde hay riesgo que una perforación o fuga en el sistema de calentar el producto y esto podría causar una contaminación del alimento calentado, como aceite vegetal en el proceso de fabricación, lo cual eventualmente contaminaría el producto cocido con ese aceite. Estos sistemas son conocidos como “baño maria”.

- HT-2 – Aceites para transferencia de calor donde no existe la posibilidad de contaminación o mezcla con un alimento o ingrediente producido.

La lista para H1 cubre los ingredientes posibles y el límite de ellos. Como ejemplo, indica que es aceptable (por razones de salud) que el producto esté contaminado por aceite mineral hasta un límite de 10 partes por millón (ppm), o sea un gramo de aceite en 100.000 kilos de producto final. El nitrito de sodio puede ser utilizado como anti-herrumbre en la formulación del aceite mientras sea menos que 3% del peso del aceite mineral. Mientras se produce el lubricante dentro de los límites de ingredientes aprobados, no corres riesgos de salud, y mientras se controla las fugas, hay bajo riesgo de problemas.

En el año 1998, el gobierno norteamericano dejo de administrar este programa y privatizó el control al National Sanitation Foundation, (NSF). Después Alemania adaptó y mejoró el programa, publicando entre las normas DIN (V 0010517, 2000-08). El programa está administrado mundialmente por el NSF.

El programa actual no tiene fiscalización. El fabricante del lubricante certifica al NSF que el lubricante cumple con las normas publicadas y no contiene ingredientes no autorizados o en niveles mayores que lo permitido. Envía su formulación con los nombres de los ingredientes y un especialista en toxicología del NSF revisa para la aprobación. El NSF mantiene una lista de estos productos, que puede ser revisado en su sitio (http://info.nsf.org/usda/psnclistings.asp). El registro es fácil si es que se utiliza bases aprobadas y aditivos incluidos en la lista del NSF de aditivos “HX-1” para lubricantes H1, “HX-2” para lubricantes H2, y “HX-3” para la producción de lubricantes H3.

La necesidad

Hay poco interés en la seguridad en muchos países. Las empresas que buscan lubricantes alimenticios típicamente son los exportadores o sucursales de empresas multinacionales donde tienen que cumplir con la norma de la casa matriz. 15 años atrás tuvimos un solo cliente para aceites alimenticios. Hoy en día, entre aceites y grasas, son docenas de empresas que nos compran una docena de productos especiales.

Pero hay mucha confusión. Hay plantas que solicitan lubricantes “Grado Alimentico” sin especificar H1, H2, o H3. Hay otros que creen que todos los lubricantes en la planta tienen que ser H1, aunque no tienen una posibilidad de contaminar el producto final o causar daños.

Las formulaciones

Los lubricantes alimenticios pueden ser minerales o sintéticos. Si son minerales la base tiene que tener cierto grado de pureza, API grupo II o III para un aceite H1. Son transparentes, sin sabor, sin olor, y no deja manchas. Son los aceites minerales más puros de que se puede producir, llamados aceites blancos o USP (grado farmacéutico). Son muy resistente a la oxidación. A esta base se puede adicionar los aditivos necesarios para funciones especificas mientras están en la lista de ingredientes aprobados.

Los aceites H1 sintéticos típicamente son formulados con aceite básico Polialfaolefina (PAO) que ofrece un rango mayor de temperaturas operacionales y mayor estabilidad contra oxidación. Son especialmente útiles en trabajo a bajas temperaturas. Para altas temperaturas, algunos son fabricados con polialquilenglicol (PAG). Esto permite trabajos en temperaturas mucho mayores.

También se puede formular aceites alimenticios con Esteres, aprovechando las ventajas de ellos.

Para viscosidades altas (sobre 300 cSt), los lubricantes alimenticios pueden ser formulados con silicones. Estas bases tienen mayor resistencia a la oxidación en altas temperaturas que los PAO y PAG. Cuando llegan al punto de evaporación, no dejan residuos, solo una película de lubricante solido, eliminando la acumulación de barniz. Algunos de estos son solubles en agua, facilitando la operación donde se mezclará o contaminará por agua.

En el boletín 137 identificamos las ventajas de varias clases de aceites sintéticos. Los lubricantes alimenticios con bases de Esteres pueden operar a temperaturas mayores y típicamente son más biodegradables.

Para conseguir la protección y nivel de servicio necesario, tal como otros lubricantes, los alimenticios son mejorados con anticorrosivos, antidesgastes, antioxidantes y aditivos de extrema presión, pero la concentración y pureza es limitada por la regla 21 CFR 178.3570.

El cuidado del lubricante

No tiene sentido comprar productos certificados y descuidarlos. Deberían tener un almacén separado de los otros lubricantes y sistemas diferentes de medición, transporte y relleno. Es mejor manejar baldes y envases pequeños sellados que pueden ser transportados directamente al equipo, sin re-envasar. Si requiere un embudo, debería ser uno dedicado a ese lubricante y debería ser completamente lavado antes de usarlo. El almacén no debería llegar a menos de 5°C ni pasar de 25°C para mantener su calidad.

El reductor, sistema hidráulico o compresor debería tener un buen filtro en su respiradero para no introducir tierra y gases de los procesos, y deberían estar localizados donde no hay olores y gases contaminantes. En una auditoria encontré que las bebidas gaseosas producidas tenían un sabor a aguas servidas. Una revisión de la planta reveló que el compresor de aire que empujaba el jarabe estaba sobre el drenaje del cuarto, el cual estaba contaminado.

Las grasas deberían ser manejadas por sistemas automáticos, cartuchos, con pistolas dedicados a esa grasa, o aplicado con guantes desde envases pequeños. Estos envases deberían ser sellados después de cada uso.

La conversión

Para convertir un equipo de lubricantes comunes a lubricantes H1 o HT-1 se debe drenar el aceite viejo cuando esté caliente, limpiar lo que se puede, cambiar filtros y colocar el nuevo aceite como limpieza, o “flushing”. Después de una hora o más de operación, se debe drenar el aceite mezclado y llenar el sistema con el aceite H1 o HT-1. Este proceso minimiza el riesgo de problemas por el aceite anterior. Si decide utilizar este aceite en la producción hasta la próxima oportunidad de mantenimiento, reduciendo el riesgo pero sin llegar a una lubricación de nivel mundial, debe monitorear el aceite para ver que la mezcla no produzca espuma.

Una vez convertido, se debe etiquetar el equipo para que nadie vuelva a llenar con producto no certificado y coordinar con el personal de compras y almacenes de no comprar el producto no certificado.

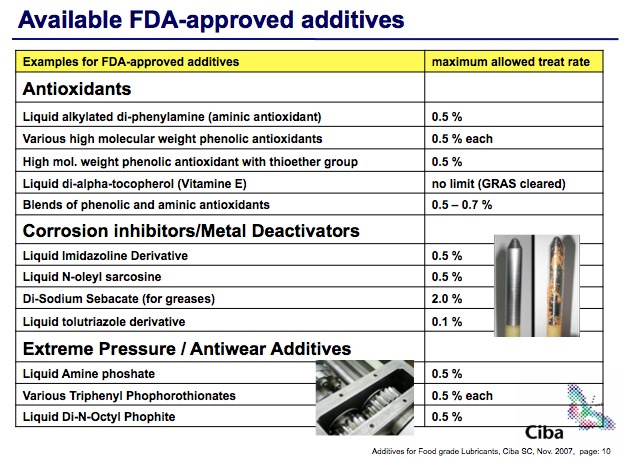

Aquí, por cortesía de Ciba Specialty Chemicals, mostramos una lista de varios aditivos posibles y las concentraciones permitidas.

Muchos años atrás era necesario aceptar mayor desgaste del equipo al usar los lubricantes alimenticios, pero con los avances en tribología, hoy en día, para la mayoría de las aplicaciones, se puede conseguir la misma protección que productos normales. La única desventaja es el costo, que oscila entre el 5 a 20% más.

Para grasas, son pocos los espesantes o jabones permitidos, limitando las opciones a sulfonato de calcio, estérate de aluminio, complejo de aluminio, Poliurea, y arcilla orgánica. El espesante más común es el complejo de aluminio porque es muy resistente al agua y normalmente resiste a altas temperaturas. Algunas grasas alimenticias también tienen colorante (principalmente blanco), pero eso no afecta su comportamiento y simplemente es usado para su identificación.

¿Donde se necesita?

Como mencionamos, en nuestra región hay poco conocimiento de la necesidad de lubricantes H1 y donde aplicarlos. No hay una regla que dice que equipos o que puntos requieren H1. Hay ciertas guías o consejos, pero depende del proceso y el producto. Requiere una auditoria de riesgos en cada planta de acuerdo al proceso, los equipos y las instalaciones, para determinar la posibilidad de contaminación y los controles o precauciones existentes o necesarios. En general:

- Si una cinta o cadena pasa por encima de alimentos, envases abiertos o otra cinta que pasa sobre ellos, debería ser lubricada con productos H1.

- Si un reductor está colocado sobre algún tanque, producto o cinta transportadora, debería usar H1.

- Si un compresor es utilizado para soplar botellas PET, debería usar lubricantes H1.

- Los lubricantes que manejan, doblan, o sellan latas u otros tipos de envases normalmente requieren H1.

- Un lubricante que puede evaporar en una cámara donde está el alimento debería ser H1.

- Si el lubricante puede absorber el vapor del alimento o el calentador y degradarse, emitiendo sus propios olores o gases, debería ser H1.

El riesgo de contaminación de alimentos o productos farmacéuticos por lubricantes es alto. Cuando ocurre, la reputación de la marca y empresa sufre. Por ejemplo, últimamente ha habido prohibiciones de importación a los EEUU de ciertos alimentos de la China por contaminación, afectando la economía y la reputación del país.

El primer paso es el análisis de riesgo de cada proceso en la producción. En esta auditoria se debe identificar los riesgos y controles necesarios para minimizarlos. No es solo comprar el lubricante H1, si no minimizar la cantidad usada en montaje o anti-corrosiva y la posibilidad o control de fugas.

El cambio a toda la planta a lubricantes apropiados es un proyecto que requiere coordinación entre compras, gerencia, operaciones y mantenimiento. No es simplemente comprar alguna vez y usar, intercambiando por cualquier otro producto cuando el presupuesto o administración busca precio. Es una decisión de Gerencia y vale la pena proteger la imagen de la empresa y proteger la salud de sus clientes.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio