¿Por qué no cambiamos los procedimientos cuando debemos?

Por Richard Widman

Muchas personas o empresas hacen analizar sus aceites o hacer auditorias de mantenimiento y después no ponen en práctica las recomendaciones de mejora, continuamente recibiendo las mismas, y repitiendo los mismos errores.

Este es el Boletín #241

de nuestro programa de Boletines Informativos mensuales, publicado el primero de febrero, 2024. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

La situación

Dos dichos famosos que se aplican a este problema son:

En el curso de cada mes enviamos entre 20 y 50 muestras de aceite usado a un laboratorio con certificación ISO 17025 para ver las condiciones y contaminaciones de los aceites. La mayoría de estos son aceites de motor, y una buena proporción de estos de agricultores y constructores, donde la maquinara es el corazón de la operación, y donde tienen sus propios surtidores en campo para asegurar su provisión a tiempo.

Se asume que el propósito de invertir en análisis de aceite es para mejorar el proceso de mantenimiento o calidad de insumos. Pero en muchos casos, cada mes son los mismos problemas, sin haber corregido la falla, o la falla se repita a los dos o tres meses por no haber tomado acciones proactivas.

Problemas de Combustible

Uno de los problemas más constantes es la dilución del aceite por combustible crudo, bajando la viscosidad y atacando los aditivos anti-desgastes, con el resultado de alto desgaste de hierro, plomo, cobre, y otros componentes.

En muchas empresas documentamos el mismo problema todos los meses, siempre recomendando un sistema de filtración para su surtidor, aunque sea solo uno simple en el punto de dispensar al equipo, pero siguen sin rectificar el problema.

El problema de meter a los inyectores combustible sucio hace que éste desgaste los mismos, arruinándolos, causando que gotas de combustible caigan al cárter de lubricante, por tanto, diluyendo y bajando la viscosidad.

En esta página podemos ver en detalle los problemas y las soluciones para surtidores. Las instalaciones son fáciles y cuando comparamos el costo contra el costo de reparaciones constantes de los inyectores y reparaciones aceleradas de los motores.

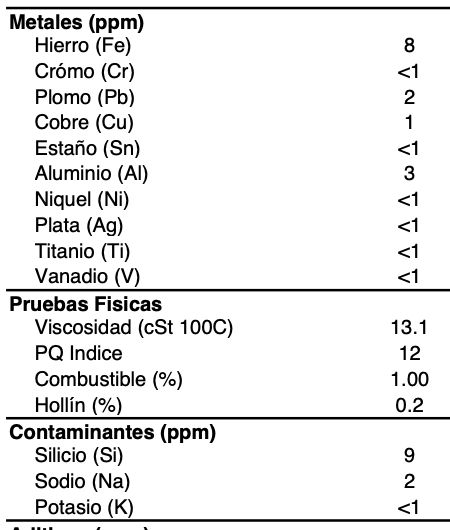

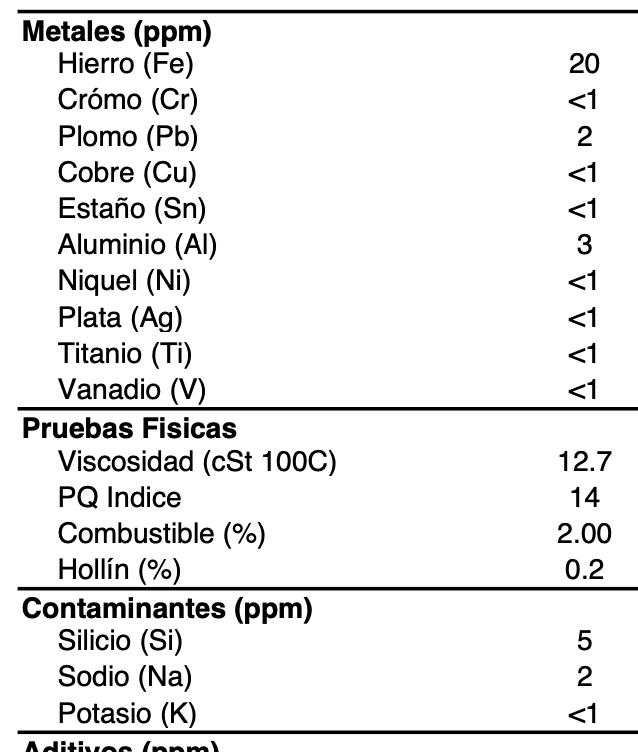

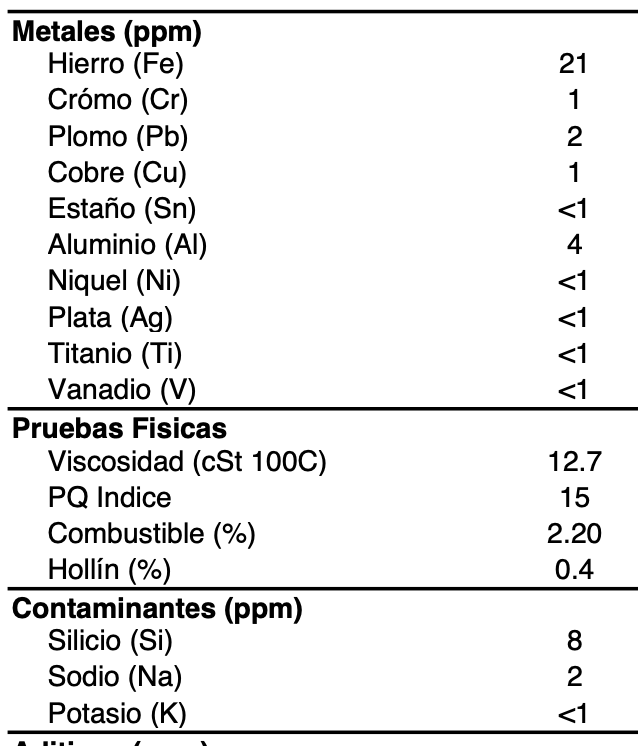

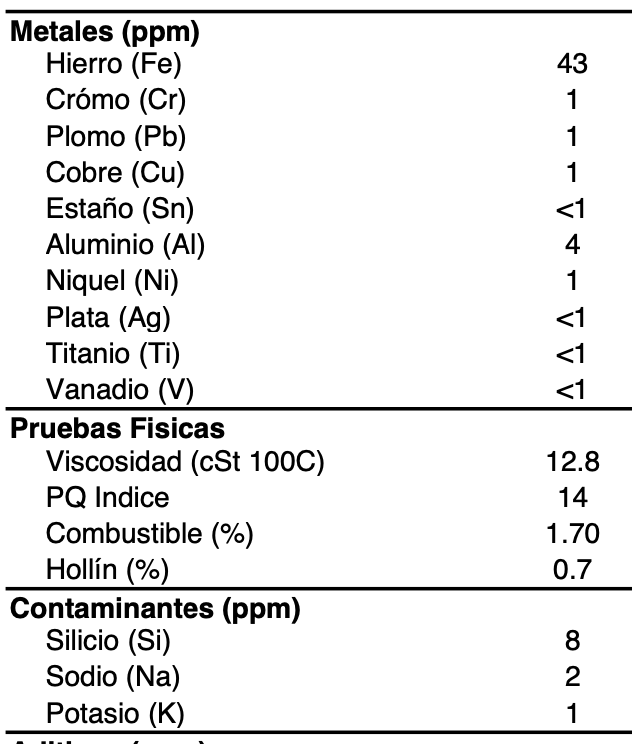

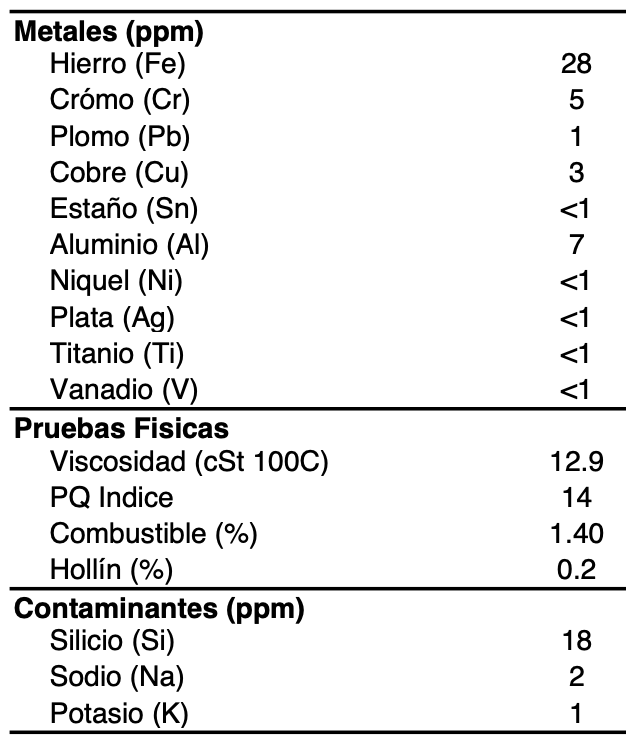

En esta tabla podemos ver cinco tractores de una empresa. Los cinco tienen alto desgaste causado por problemas de inyección. ¿Cuánto tiene que pagar para reparar los inyectores de los cinco tractores? ¿Será que, mientras paga la reparación de los cinco tractores hará instalar in sistema de filtración de su diésel? Si hubiera instalado el sistema de filtración antes, no tendría el gasto ahora.

Dos dichos famosos que se aplican a este problema son:

- El dicho famoso de Albert Einstein: “Locura es hacer lo mismo una y otra vez y esperar resultados diferentes.”

- El proverbio: “La experiencia es algo maravilloso, nos permite reconocer un error cada vez que lo volvemos a cometer.”

En el curso de cada mes enviamos entre 20 y 50 muestras de aceite usado a un laboratorio con certificación ISO 17025 para ver las condiciones y contaminaciones de los aceites. La mayoría de estos son aceites de motor, y una buena proporción de estos de agricultores y constructores, donde la maquinara es el corazón de la operación, y donde tienen sus propios surtidores en campo para asegurar su provisión a tiempo.

Se asume que el propósito de invertir en análisis de aceite es para mejorar el proceso de mantenimiento o calidad de insumos. Pero en muchos casos, cada mes son los mismos problemas, sin haber corregido la falla, o la falla se repita a los dos o tres meses por no haber tomado acciones proactivas.

Problemas de Combustible

Uno de los problemas más constantes es la dilución del aceite por combustible crudo, bajando la viscosidad y atacando los aditivos anti-desgastes, con el resultado de alto desgaste de hierro, plomo, cobre, y otros componentes.

En muchas empresas documentamos el mismo problema todos los meses, siempre recomendando un sistema de filtración para su surtidor, aunque sea solo uno simple en el punto de dispensar al equipo, pero siguen sin rectificar el problema.

El problema de meter a los inyectores combustible sucio hace que éste desgaste los mismos, arruinándolos, causando que gotas de combustible caigan al cárter de lubricante, por tanto, diluyendo y bajando la viscosidad.

En esta página podemos ver en detalle los problemas y las soluciones para surtidores. Las instalaciones son fáciles y cuando comparamos el costo contra el costo de reparaciones constantes de los inyectores y reparaciones aceleradas de los motores.

En esta tabla podemos ver cinco tractores de una empresa. Los cinco tienen alto desgaste causado por problemas de inyección. ¿Cuánto tiene que pagar para reparar los inyectores de los cinco tractores? ¿Será que, mientras paga la reparación de los cinco tractores hará instalar in sistema de filtración de su diésel? Si hubiera instalado el sistema de filtración antes, no tendría el gasto ahora.

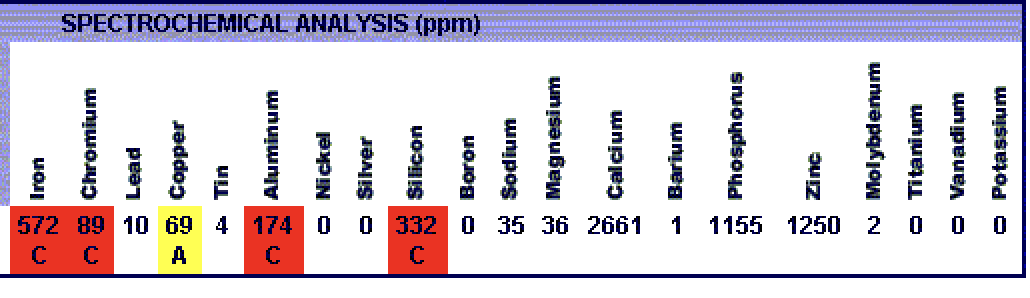

En esta empresa, los porcentajes no pasan de 2,2% combustible, pero sigue causando más desgaste. Y peor, las horas trabajadas por estos tractores varían entre 109 y 210. La muestra con 2,2% solo operó 109 horas, resultando en 28 ppm de desgaste de hierro. ¿Cómo sería el desgaste si fuera 400 o 500 horas?

En algunas de las muestras arriba también tenemos problemas de contaminación del aceite por tierra (representado por el contenido de silicio) si consideramos el tiempo de uso. Esto viene por el filtro de aire que siguen soplando o golpeando para “limpiarlo” y utilizarlo más tiempo, aunque documentamos continuamente que eso reduce la eficiencia del filtro, costando más desgaste de anillos y cilindros del motor.

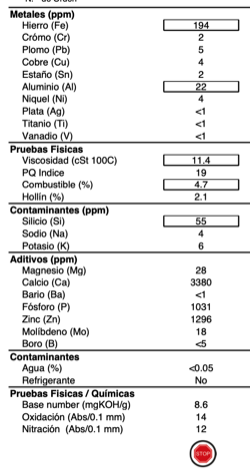

Aquí mostramos los resultados de un tractor de otra empresa, donde documentamos desgaste por tierra y combustible continuamente por varios años. Pero continua. En manos de 200 horas tienen casi 200 ppm de desgaste de hierro y 5 ppm de plomo de sus cojinetes, más otros 4 ppm de cobre. ¿Cuál vale más, un filtro de aire y combustible, o un motor?

Ya conocemos que más del 80% de los problemas en motores es causado por la contaminación, entonces si tomamos acción en ello, ya podemos resolver en ese mismo porcentaje los posibles peligros que llevamos nuestro motor.

Las preguntas

¿Cuál será la razón que no actúan con las recomendaciones e implementan las soluciones?

¿Cuál será la razón que no actúan con las recomendaciones e implementan las soluciones?

- Hábitos: Sabemos que los hábitos son difíciles de romper. Recién mudé a una nueva casa, donde mi ropero está a la derecha, cuando en la anterior, estaba a la izquierda. Me costó 5 semanas para cambiar y no entrar automáticamente al ropero de mi esposa.

Seguramente los trabajadores tienen sus rutinas de mantenimiento. Hable con un operario que dijo que todos los días, antes de arrancar el motor, soplaba el filtro de aire para “cuidar” la máquina. Posiblemente después de educarle, tendremos que precintar el filtro para que se acuerda de no abrirlo por habito o, aún haya entendido los daños que causa el sopletear el filtro.

- Creencias: Hay gente que cree más en lo que aprendió porque alguien le dijo, o leyó algo obsoleto, o finalmente su experiencia no era completa, que en la ciencia de análisis o bajo una metodología causa raíz. Una vez explique todo el problema a un ingeniero, mostrando este análisis de aceite del motor de su vehículo que necesitaba una reparación de motor por el ingreso de tierra.

Cuando ya estaba operando el vehículo, precinté el filtro de aire para que nadie podría soplarlo. Después de una semana revisé su vehículo y encontré el precinto cortado. Tomé una muestra y mandé al laboratorio, donde confirmaron que estaba contaminado por tierra. Al preguntarle por qué lo había cortado, me dijo que todos saben que se tiene que soplar el filtro después de un viaje al campo, pero que él lo sopló con “mucho cuidado”.

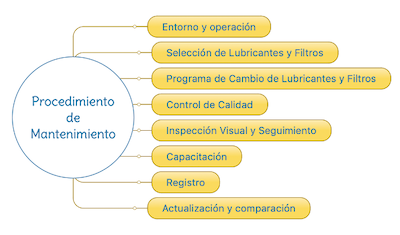

Procedimiento de mantenimiento proactivo

Para tener un buen programa hay que tomar en cuenta algunos pasos técnicos, pero también queremos compartir una herramienta que pueden ustedes los lectores utilizar en su flota de vehículos o maquinaria pesada o finalmente no con tanta finura en su vehículo.

Este procedimiento puede variar según la condición, pero de una u otra manera habrá que enfrentar los principales pasos:

— Entorno y operación

Tenemos que estar conscientes que cada vehículo, cada máquina si bien puede tener la misma marca, pero siempre tiene ambientes diferentes de operación (incluso dentro una misma empresa), algunos equipos son usados para el arado de campos, otros son para la siembra, para recoger minerales en ambiente seco, otros para el traslado en ambiente húmedo, otros trabajan debajo de la superficie en minas y túneles, unos caminarán por caminos de tierra otros sobre asfalto, unos trabajarán de día otros de noche, unos serán operados por choferes más cuidadosos que otros. Además, algunos pueden ser operados cerca del nivel del mar, mientras otros a 3 o 4 mil metros. La condición de operación es muy importante para entender el entorno de la operación.

También no debemos perder de vista que le mismo tipo de camión puede servir para recoger no tan alta carga, y el otro de la misma característica lleve alta carga o su exigencia sea mayor por ser usado en alguna colina y el otro en planicie.

Les recordamos del ejemplo en el boletín 85, donde el mismo motor, operado en un camión de servicio de basurero de ciudad trabajaba 12.000 km entere cambios por exigencia de la gerencia, creyendo en la publicidad del fabricante de entre 12.000 km y 24.000 km, cuando en ese servicio, el fabricante recomienda 250 horas, que para ese servicio, a 9 km por hora, era poco más de 2000 km.

- Presupuesto: Escuchamos esto con frecuencia. Que no hay dinero para un nuevo filtro o peor aún que el filtro bueno es muy “caro”. La pregunta es, ¿Si no hay $100 para un filtro, de donde sacarán $10,000 para una reparación?

- Tiempo: Hay gente que dice que tienen que preparar un curso de capacitación para sus trabajadores, y no hay tiempo por la cosecha, zafra, etc. Obviamente cursos o charlas técnicas pueden ser muy valiosas, pero hay que atacar los problemas inmediatamente. El General Patton del ejército norteamericano, peleando en Europa en la segunda guerra mundial, dijo: Un buen plan hoy es mejor que un plan perfecto mañana [cuando ya nos han matado]. No cuesta nada ni toma mucho tiempo avisar rápidamente a todos, y después programar la capacitación.

Procedimiento de mantenimiento proactivo

Para tener un buen programa hay que tomar en cuenta algunos pasos técnicos, pero también queremos compartir una herramienta que pueden ustedes los lectores utilizar en su flota de vehículos o maquinaria pesada o finalmente no con tanta finura en su vehículo.

Este procedimiento puede variar según la condición, pero de una u otra manera habrá que enfrentar los principales pasos:

— Entorno y operación

Tenemos que estar conscientes que cada vehículo, cada máquina si bien puede tener la misma marca, pero siempre tiene ambientes diferentes de operación (incluso dentro una misma empresa), algunos equipos son usados para el arado de campos, otros son para la siembra, para recoger minerales en ambiente seco, otros para el traslado en ambiente húmedo, otros trabajan debajo de la superficie en minas y túneles, unos caminarán por caminos de tierra otros sobre asfalto, unos trabajarán de día otros de noche, unos serán operados por choferes más cuidadosos que otros. Además, algunos pueden ser operados cerca del nivel del mar, mientras otros a 3 o 4 mil metros. La condición de operación es muy importante para entender el entorno de la operación.

También no debemos perder de vista que le mismo tipo de camión puede servir para recoger no tan alta carga, y el otro de la misma característica lleve alta carga o su exigencia sea mayor por ser usado en alguna colina y el otro en planicie.

Les recordamos del ejemplo en el boletín 85, donde el mismo motor, operado en un camión de servicio de basurero de ciudad trabajaba 12.000 km entere cambios por exigencia de la gerencia, creyendo en la publicidad del fabricante de entre 12.000 km y 24.000 km, cuando en ese servicio, el fabricante recomienda 250 horas, que para ese servicio, a 9 km por hora, era poco más de 2000 km.

El no entender el ambiente nos puede llevar al error de pensar que este vehículo operará como la publicidad de la TV o del folleto donde muestra, digamos, un ambiente "ideal" o armado o ficticio. Entonces si bien es muy importante el estándar que el OEM (fabricante), nos brinda, pero ese debe ser solo el referencial. El Ingeniero o encargado de mantenimiento debe, a partir de eso, armar sus propios referenciales, o lo que llamamos en la parte técnica sus puntos ALFA, sobre los que el trabajará para optimizar la operación.

Recordemos que el objetivo es maximizar la vida de la máquina para que beneficie a la operación de la empresa o por lo menos de un mejor valor residual del activo si el objetivo luego es venderlo o tener una mejor póliza de seguro ya que el riesgo de arruinarse bajará considerablemente.

— Selección de Lubricantes y Filtros

El OEM (fabricante), recomienda ciertas características mínimas para el lubricante que sea aplicado en el vehículo, casi en un 100% recomendará la última categoría de API para reconocer la calidad del aceite [esto para los vehículos a Diesel sin, o con catalizador (CI-4 y CK-4 respectivamente)] y para los vehículos a gasolina recomendará siempre la última categoría API y además la última ILSAC (SP o GF-6).

Estas recomendaciones las hace en función de las capacidades de los motores, tolerancias, especificaciones de materiales usados y pruebas de alta calidad. Es decir, no deberían aplicar ningún aceite o lubricante que no tenga esas certificaciones.

Algunas marcas no solamente cumplen los paquetes mínimos sino también exceden las exigencias mostrando performances superiores (Meets & Exceeds) y que ayudan al empresario a volcar la cultura de calidad dentro su empresa además de ayudar a los aspectos de ahorro de recursos, protección de los motores, operaciones sin paros, minimizar el daño al medio ambiente, etc. Un programa con este tipo de aceites es la mejor decisión que puede hacer un empresario ya que convierte al presupuesto de gasto a activo, ¿cómo cualquier otra pieza del motor, cuando usted cambia una pieza por desgaste normal, sabe que colocando el original o el mejor tendrá mejores noticias verdad?

En el caso de los filtros ocurre exactamente lo mismo, cuando colocamos un filtro que cumple las exigencias del OEM, seguramente tendremos mejor forma de contener los contaminantes que desean ingresar al motor y que por el trabajo está expuesta la máquina.

Es muy común en ese aspecto escuchar a mecánicos cuando por ejemplo ven el filtro de aire "sucio", decir que lo deben limpiar, y por eso sopletean. El filtro está hecho para eso para detener esas partículas que desean ingresar, entonces si está "sucio", más bien está cumpliendo su trabajo y el empresario y el ingeniero debe estar contento por ello, si usted coloca un sensor de restricción (un elemento muy barato), ese mismo le dirá cuándo debe cambiar ese filtro. Entretanto no debe ni siquiera tocarlo, ese sensor sentirá la restricción, la presión caerá y por eso le dirá a usted que es momento de colocar un nuevo filtro.

Esta información tanto del lubricante como del filtro está escrita en el manual del equipo o del vehículo y lo que debe hacer es buscar un profesional para que le pueda proveer el equivalente o una versión mejorada de lo que debe aplicar.

— Programa de Cambio de Lubricantes y Filtros

El manual del equipo o vehículo por lo general tiene una tabla referencial de los intervalos de mantenimiento y cambios, debe el ingeniero comenzar con esos referenciales y en la operación y gracias al monitoreo deberá revisar si el mismo se adecúa a su operación.

Como indicamos las condiciones son muy importantes al momento de hacer estas decisiones, un vehículo que trabaja como taxi en la ciudad donde hay muchos semáforos, congestión vehicular, rompe muelles, paradas imprevistas, recojo de varios pasajeros, etc. no tendrá la misma situación que un mismo taxi que maneja por trayectos rectos de 50 o 100 km al día manteniendo una velocidad casi constante y sin muchas paradas.

Maquinaria pesada que entra a galería en una mina seguramente tendrá menos horas de trabajo por la presencia de menor cantidad de oxígeno y provocando más producción de hollín, que ese mismo equipo trabajando en cantera a cielo abierto.

Sin embargo, si debemos puntualizar que la calidad de aceites y filtros es muy importante. A este punto un aceite de Grupo I como aceite básico tendrá alrededor del 30% a 35% de impurezas. Lo que se refleja en una menor virtud de mantenimiento, también que una parte volatilizará al ambiente quedando menor cantidad de aceite dentro el cárter para hacer el trabajo, pero también sabemos que un Grupo I tendrá aditivos de pobre rendimiento, lo que llevará a una protección mínima y seguramente nos traerá problemas. Si ese aceite comparamos a un aceite de básico Grupo II, se encuentra con gran diferencia, ya que este último grupo tiene hasta el 99% de pureza donde solo volatiliza el 1% y así también este aceite tendrá y recibirá aditivos de alto rendimiento por lo que la protección se multiplica.

Es decir, no solamente tendrá más kilómetros u horas trabajando, sino que también el doble o triple protección a las piezas, con lo que el circuito es beneficioso para el activo y redundará en ahorros considerables para la empresa y además hace que haya más productividad.

Los referenciales que utilizamos u observamos es que un aceite de Grupo I no podemos alargar más de 4 o 5 mil km en el caso de livianos, y 15 mil km en pesados además de no más de 200 horas para maquinaria, en cambio con Grupo II para livianos es de 8 mil km, y mínimo en sintético a 15 mil km; para pesados más de 30 mil km y para maquinaria por encima de las 400 hrs. de trabajo.

— Haciendo la matemática presupuestaria, el beneficio es absoluto.

Aclaremos que hablamos de aceites que tienen certificaciones antes mencionadas, si no tienen eso el escenario simplemente no debería ser tomado en cuenta.

Para el caso de los filtros, es importante entender el tamaño de partículas que queremos que se vayan a detener y la eficiencia del filtro, es decir cuántas partículas de ese tamaño o más grandes lograrán pasar. Además, el ingeniero o encargado debe conocer la media filtrante que necesita, siempre en relación con el ambiente que le rodea. Un ambiente húmedo seguramente saturará más rápido a una media filtrante de celulosa, y probablemente necesita que un porcentaje sea sintético y con características hidrófugas.

El OEM (fabricante), recomienda ciertas características mínimas para el lubricante que sea aplicado en el vehículo, casi en un 100% recomendará la última categoría de API para reconocer la calidad del aceite [esto para los vehículos a Diesel sin, o con catalizador (CI-4 y CK-4 respectivamente)] y para los vehículos a gasolina recomendará siempre la última categoría API y además la última ILSAC (SP o GF-6).

Estas recomendaciones las hace en función de las capacidades de los motores, tolerancias, especificaciones de materiales usados y pruebas de alta calidad. Es decir, no deberían aplicar ningún aceite o lubricante que no tenga esas certificaciones.

Algunas marcas no solamente cumplen los paquetes mínimos sino también exceden las exigencias mostrando performances superiores (Meets & Exceeds) y que ayudan al empresario a volcar la cultura de calidad dentro su empresa además de ayudar a los aspectos de ahorro de recursos, protección de los motores, operaciones sin paros, minimizar el daño al medio ambiente, etc. Un programa con este tipo de aceites es la mejor decisión que puede hacer un empresario ya que convierte al presupuesto de gasto a activo, ¿cómo cualquier otra pieza del motor, cuando usted cambia una pieza por desgaste normal, sabe que colocando el original o el mejor tendrá mejores noticias verdad?

En el caso de los filtros ocurre exactamente lo mismo, cuando colocamos un filtro que cumple las exigencias del OEM, seguramente tendremos mejor forma de contener los contaminantes que desean ingresar al motor y que por el trabajo está expuesta la máquina.

Es muy común en ese aspecto escuchar a mecánicos cuando por ejemplo ven el filtro de aire "sucio", decir que lo deben limpiar, y por eso sopletean. El filtro está hecho para eso para detener esas partículas que desean ingresar, entonces si está "sucio", más bien está cumpliendo su trabajo y el empresario y el ingeniero debe estar contento por ello, si usted coloca un sensor de restricción (un elemento muy barato), ese mismo le dirá cuándo debe cambiar ese filtro. Entretanto no debe ni siquiera tocarlo, ese sensor sentirá la restricción, la presión caerá y por eso le dirá a usted que es momento de colocar un nuevo filtro.

Esta información tanto del lubricante como del filtro está escrita en el manual del equipo o del vehículo y lo que debe hacer es buscar un profesional para que le pueda proveer el equivalente o una versión mejorada de lo que debe aplicar.

— Programa de Cambio de Lubricantes y Filtros

El manual del equipo o vehículo por lo general tiene una tabla referencial de los intervalos de mantenimiento y cambios, debe el ingeniero comenzar con esos referenciales y en la operación y gracias al monitoreo deberá revisar si el mismo se adecúa a su operación.

Como indicamos las condiciones son muy importantes al momento de hacer estas decisiones, un vehículo que trabaja como taxi en la ciudad donde hay muchos semáforos, congestión vehicular, rompe muelles, paradas imprevistas, recojo de varios pasajeros, etc. no tendrá la misma situación que un mismo taxi que maneja por trayectos rectos de 50 o 100 km al día manteniendo una velocidad casi constante y sin muchas paradas.

Maquinaria pesada que entra a galería en una mina seguramente tendrá menos horas de trabajo por la presencia de menor cantidad de oxígeno y provocando más producción de hollín, que ese mismo equipo trabajando en cantera a cielo abierto.

Sin embargo, si debemos puntualizar que la calidad de aceites y filtros es muy importante. A este punto un aceite de Grupo I como aceite básico tendrá alrededor del 30% a 35% de impurezas. Lo que se refleja en una menor virtud de mantenimiento, también que una parte volatilizará al ambiente quedando menor cantidad de aceite dentro el cárter para hacer el trabajo, pero también sabemos que un Grupo I tendrá aditivos de pobre rendimiento, lo que llevará a una protección mínima y seguramente nos traerá problemas. Si ese aceite comparamos a un aceite de básico Grupo II, se encuentra con gran diferencia, ya que este último grupo tiene hasta el 99% de pureza donde solo volatiliza el 1% y así también este aceite tendrá y recibirá aditivos de alto rendimiento por lo que la protección se multiplica.

Es decir, no solamente tendrá más kilómetros u horas trabajando, sino que también el doble o triple protección a las piezas, con lo que el circuito es beneficioso para el activo y redundará en ahorros considerables para la empresa y además hace que haya más productividad.

Los referenciales que utilizamos u observamos es que un aceite de Grupo I no podemos alargar más de 4 o 5 mil km en el caso de livianos, y 15 mil km en pesados además de no más de 200 horas para maquinaria, en cambio con Grupo II para livianos es de 8 mil km, y mínimo en sintético a 15 mil km; para pesados más de 30 mil km y para maquinaria por encima de las 400 hrs. de trabajo.

— Haciendo la matemática presupuestaria, el beneficio es absoluto.

Aclaremos que hablamos de aceites que tienen certificaciones antes mencionadas, si no tienen eso el escenario simplemente no debería ser tomado en cuenta.

Para el caso de los filtros, es importante entender el tamaño de partículas que queremos que se vayan a detener y la eficiencia del filtro, es decir cuántas partículas de ese tamaño o más grandes lograrán pasar. Además, el ingeniero o encargado debe conocer la media filtrante que necesita, siempre en relación con el ambiente que le rodea. Un ambiente húmedo seguramente saturará más rápido a una media filtrante de celulosa, y probablemente necesita que un porcentaje sea sintético y con características hidrófugas.

— Control de Calidad

Los lubricantes deben cumplir las certificaciones de calidad exigidas por el fabricante (OEM). Seguramente en un 99% (del mundo), cuando se refieren a las normas API e ILSAC, o ACEA

Siempre nos preguntan si su equipo es de pasados años el aceite debe cumplir las normas de esos años y API e ILSAC también han previsto eso indicando que la última categoría debe ser la recomendación siempre ya que cubre una anterior y además le da mejores características para ese equipo.

El empresario debe entender que el costo de un buen lubricante y filtro es el menor de los costos que tendrá comparado con la reparación, cambio de piezas, paros, más mecánicos, etc. y un buen lubricante y filtro será mucho más barato que un mal lubricante o filtro sin certificaciones de calidad, además de los daños que ocasionan estos últimos a los motores.

El ingeniero o encargado debe hacer monitoreo de sus aceites a través de análisis de laboratorio para conocer las condiciones de este y estar seguro de que su plan de mantenimiento está dando resultado, allá podrá conocer el nivel de desgaste que tiene el equipo, condiciones del aceite, contaminantes presentes en el mismo y si aún cuenta con aditivos que en operación son imprescindibles, de acuerdo con eso tomará decisiones de cambio e identificará la posible raíz si es que hay algún problema.

— Inspección Visual y Seguimiento

El encargado debe siempre realiza inspecciones visuales en busca de fugas, desgaste excesivo, ruido extraño o cualquier anomalía, la máquina necesita ser vista todo el tiempo. Una buena fuente es el operador o chofer que, en la rutina, sabe cómo suena y está siempre sintiendo la fuerza o la reacción, o finalmente mira si hay algo anormal. En tal caso se debe recomendar que revise de inmediato y no espere que el daño avance. A veces recibimos una muestra de aceite que huele a combustible para enviar al laboratorio, aunque el encargado debía haber reconocido eso y corregido el problema inmediatamente, sin gastar en laboratorios y tiempo.

Hoy en día tenemos una ayuda que son los sensores que reflejan en el tablero si hay un problema, claro que hay síntomas mucho antes que pueden ayudarnos a identificar a tiempo algún problema.

Si vamos con un mantenimiento proactivo, los cambios correctos deberían anticipar cualquier problema, entendiendo que todos los equipos tienen repuestos "consumibles", es decir que, si o si deben cambiarse. Entonces tener ese ritmo de supervisión es importante para un buen trabajo.

Hay empresas que ya utilizan herramientas informáticas para monitorear la condición del equipo y también para lograr aterrizar su plan de mantenimiento. Esto que facilita mucho la administración de la información y planificación.

— Capacitación

El personal debe ser capacitado constantemente. La experiencia nos dice que debemos repetir muchas veces el sistema de mantenimiento a todo el personal, y más aún si hay personal nuevo. Esta capacitación debe ir desde los niveles decisionales, pasando por los niveles técnicos hasta los operativos. De nada sirve que solo sepan una parte de este esquema, cuando los "huecos" se pueden abrir por los lugares más débiles de conocimiento.

No solo se debe asegurar que están capacitados sino también que esos conocimientos se están aplicando a lo largo de la cadena de mantenimiento, para lo cual se sugiere hacer procesos sencillos, pero claros, de cómo deben hacer la aplicación de lubricantes y filtros en cada puesto de trabajo, así no desvían las decisiones de la jefatura o de la visión de la empresa.

Hoy en día se debe buscar empresas que tienen ese perfil de capacitación para lograr un programa de alta eficiencia.

— Registro

Así como el médico tiene un historial del paciente que a veces son años de consulta, de la misma manera el equipo debe tener un historial de los cambios de aceite, viscosidad, marca, etc. así como de los laboratorios realizados, ese tracking es muy beneficioso para la empresa, ya que nos muestra cómo van mejorando nuestras decisiones. Cada semana recibimos muestras de empresas que no saben cuanto tiempo tienen de uso, que marca de aceite, y frecuentemente, ni la viscosidad. ¿Cómo pretenden hacer mantenimiento si no saben esos detalles? Y frecuentemente encontramos que el aceite es una mezcla de varias viscosidades de diferentes tipos de aceite.

Este registro debe en lo posible estar en un programa informático, o una aplicación donde podemos anotar reemplazo de filtros, reemplazo de piezas, presupuesto o costo incurrido, programaciones futuras, reparaciones realizadas (si es el caso), horas de trabajo, km recorridos, etc.

— Actualización y comparación

Recomendamos revisar y actualizar el plan de mantenimiento proactivo, ya que cada paso que damos si tiene mejora y esa mejora se mantiene entonces ese debe ser el nuevo piso, es decir cada indicador debe ser mejorado logrando rendimiento preventivo según las recomendaciones del fabricante y los avances tecnológicos en lubricantes y filtros.

Resumen

Cuando tratamos de corregir los procedimientos, vale preguntar a las personas si tienen preguntas o ideas contrarios. Y también vale ir al campo y ver que están cambiando.

A veces damos una hermosa explicación al jefe de taller, convenciéndole con los argumentos técnicos. Después esperamos que él logra lo mismo con todos los mecánicos. Pero el mensaje pasado es diluido o acortado, reduciendo el efecto. Siempre hay que inspeccionar y verificar que todos entienden.

Puede que el procedimiento varía de empresa a empresa, sin embargo, también es cierto que hay cosas muy comunes, tal vez el taxista no lleve a laboratorio su muestra de aceite, pero, la frecuencia de cambio, la reacción del motor, algún ruido fuera de lo común le dará indicadores que le ayudan a decidir. En el caso de una corporación debería tener un programa muy completo para el cuidado de estos activos tan importantes para rentabilidad de esta.

Adicionalmente como Widman International, es de nuestro interés siempre ayudar a que las decisiones de ustedes sean las mejores y queremos acompañar las mismas.

Siempre nos preguntan si su equipo es de pasados años el aceite debe cumplir las normas de esos años y API e ILSAC también han previsto eso indicando que la última categoría debe ser la recomendación siempre ya que cubre una anterior y además le da mejores características para ese equipo.

El empresario debe entender que el costo de un buen lubricante y filtro es el menor de los costos que tendrá comparado con la reparación, cambio de piezas, paros, más mecánicos, etc. y un buen lubricante y filtro será mucho más barato que un mal lubricante o filtro sin certificaciones de calidad, además de los daños que ocasionan estos últimos a los motores.

El ingeniero o encargado debe hacer monitoreo de sus aceites a través de análisis de laboratorio para conocer las condiciones de este y estar seguro de que su plan de mantenimiento está dando resultado, allá podrá conocer el nivel de desgaste que tiene el equipo, condiciones del aceite, contaminantes presentes en el mismo y si aún cuenta con aditivos que en operación son imprescindibles, de acuerdo con eso tomará decisiones de cambio e identificará la posible raíz si es que hay algún problema.

— Inspección Visual y Seguimiento

El encargado debe siempre realiza inspecciones visuales en busca de fugas, desgaste excesivo, ruido extraño o cualquier anomalía, la máquina necesita ser vista todo el tiempo. Una buena fuente es el operador o chofer que, en la rutina, sabe cómo suena y está siempre sintiendo la fuerza o la reacción, o finalmente mira si hay algo anormal. En tal caso se debe recomendar que revise de inmediato y no espere que el daño avance. A veces recibimos una muestra de aceite que huele a combustible para enviar al laboratorio, aunque el encargado debía haber reconocido eso y corregido el problema inmediatamente, sin gastar en laboratorios y tiempo.

Hoy en día tenemos una ayuda que son los sensores que reflejan en el tablero si hay un problema, claro que hay síntomas mucho antes que pueden ayudarnos a identificar a tiempo algún problema.

Si vamos con un mantenimiento proactivo, los cambios correctos deberían anticipar cualquier problema, entendiendo que todos los equipos tienen repuestos "consumibles", es decir que, si o si deben cambiarse. Entonces tener ese ritmo de supervisión es importante para un buen trabajo.

Hay empresas que ya utilizan herramientas informáticas para monitorear la condición del equipo y también para lograr aterrizar su plan de mantenimiento. Esto que facilita mucho la administración de la información y planificación.

— Capacitación

El personal debe ser capacitado constantemente. La experiencia nos dice que debemos repetir muchas veces el sistema de mantenimiento a todo el personal, y más aún si hay personal nuevo. Esta capacitación debe ir desde los niveles decisionales, pasando por los niveles técnicos hasta los operativos. De nada sirve que solo sepan una parte de este esquema, cuando los "huecos" se pueden abrir por los lugares más débiles de conocimiento.

No solo se debe asegurar que están capacitados sino también que esos conocimientos se están aplicando a lo largo de la cadena de mantenimiento, para lo cual se sugiere hacer procesos sencillos, pero claros, de cómo deben hacer la aplicación de lubricantes y filtros en cada puesto de trabajo, así no desvían las decisiones de la jefatura o de la visión de la empresa.

Hoy en día se debe buscar empresas que tienen ese perfil de capacitación para lograr un programa de alta eficiencia.

— Registro

Así como el médico tiene un historial del paciente que a veces son años de consulta, de la misma manera el equipo debe tener un historial de los cambios de aceite, viscosidad, marca, etc. así como de los laboratorios realizados, ese tracking es muy beneficioso para la empresa, ya que nos muestra cómo van mejorando nuestras decisiones. Cada semana recibimos muestras de empresas que no saben cuanto tiempo tienen de uso, que marca de aceite, y frecuentemente, ni la viscosidad. ¿Cómo pretenden hacer mantenimiento si no saben esos detalles? Y frecuentemente encontramos que el aceite es una mezcla de varias viscosidades de diferentes tipos de aceite.

Este registro debe en lo posible estar en un programa informático, o una aplicación donde podemos anotar reemplazo de filtros, reemplazo de piezas, presupuesto o costo incurrido, programaciones futuras, reparaciones realizadas (si es el caso), horas de trabajo, km recorridos, etc.

— Actualización y comparación

Recomendamos revisar y actualizar el plan de mantenimiento proactivo, ya que cada paso que damos si tiene mejora y esa mejora se mantiene entonces ese debe ser el nuevo piso, es decir cada indicador debe ser mejorado logrando rendimiento preventivo según las recomendaciones del fabricante y los avances tecnológicos en lubricantes y filtros.

Resumen

Cuando tratamos de corregir los procedimientos, vale preguntar a las personas si tienen preguntas o ideas contrarios. Y también vale ir al campo y ver que están cambiando.

A veces damos una hermosa explicación al jefe de taller, convenciéndole con los argumentos técnicos. Después esperamos que él logra lo mismo con todos los mecánicos. Pero el mensaje pasado es diluido o acortado, reduciendo el efecto. Siempre hay que inspeccionar y verificar que todos entienden.

Puede que el procedimiento varía de empresa a empresa, sin embargo, también es cierto que hay cosas muy comunes, tal vez el taxista no lleve a laboratorio su muestra de aceite, pero, la frecuencia de cambio, la reacción del motor, algún ruido fuera de lo común le dará indicadores que le ayudan a decidir. En el caso de una corporación debería tener un programa muy completo para el cuidado de estos activos tan importantes para rentabilidad de esta.

Adicionalmente como Widman International, es de nuestro interés siempre ayudar a que las decisiones de ustedes sean las mejores y queremos acompañar las mismas.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,764,989