Interpretando el Reporte de Análisis de Aceite

por Richard Widman

Frecuentemente los ingenieros me cuentan que utilizan análisis de aceite, pero que esto no ayuda a reducir sus costos de mantenimiento. Sólo vienen con comentarios genéricos, normalmente avisando que todo está “normal”. Aunque los resultados que entregamos nosotros a nuestros clientes van con recomendaciones específicas orientadas a llevar la empresa al mejor comportamiento posible relacionado a los “benchmarks” reales, la mayoría de los laboratorios mandan reportes basados en límites condenatorios o promedios, sin considerar las posibilidades de acciones proactivas o condiciones locales. Sin preocuparse por la reducción en costos y mantenimiento del cliente final.

Este es el Boletín #46 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz

La palabra clave

La palabra clave de este comentario es “utilizan”. Enviar al laboratorio no significa “utilizar”. Hasta que los resultados sean implementados para reducir el desgaste, no son “utilizados”. Si los resultados no llegan con recomendaciones especificas que le ayudan a bajar sus costos, o Usted no cuenta con un experto en la evaluación de ellos, no será provechoso enviar las muestras al laboratorio.

Al expresar esta opinión, frecuentemente me contestan que el hecho de hacer análisis de aceite indica que tienen un buen programa de mantenimiento, y si no lo hacen, no tendrán buen mantenimiento. Hay que destacar que un buen plan de mantenimiento tiene que incluir análisis, pero solamente haciendo analizar el aceite no califica el plan como bueno. El hecho de enviar el aceite al laboratorio es solamente un paso en una parte del programa.

El reporte del laboratorio

Los laboratorios operan con equipos muy sofisticados para determinar la condición del aceite, incluyendo su contaminación, la reserva de aditivos, la degradación, etc. Esto lo efectúan con mucho detalle, hasta la exactitud de 0.0001% (± 10% - o sea, 0.00009% a 0.00011%). Después comparan esta información con su base de datos y reportan desviaciones críticas, con la idea que el cliente sabe interpretarlo y utilizarlo para comparar con su propio benchmark.

Los comentarios del laboratorio son útiles para identificar problemas serios o comparar con límites condenatorios de los fabricantes. Pero el mantenimiento proactivo requiere entender las diferencias entre:

Límites condenatorios: Los límites publicados por los fabricantes que indica una situación crítica que requiere un cambio de aceite con las revisiones recomendadas en sus catálogos.

Límites comúnmente aceptados: Límites basados en lo que frecuentemente se ve, y que si sobrepasamos, estaremos entre los peores vistos.

Promedios: Frecuentemente laboratorios comparan los resultados con el promedio de lo que analizan. Mientras esto puede decir que no hay nada para preocuparse, no indica lo que se puede alcanzar.

Límites proactivos: Estos son límites puestos por benchmarking o comparaciones con los mejores resultados, buscando lo mejor para nuestra empresa, auto, camión, etc.

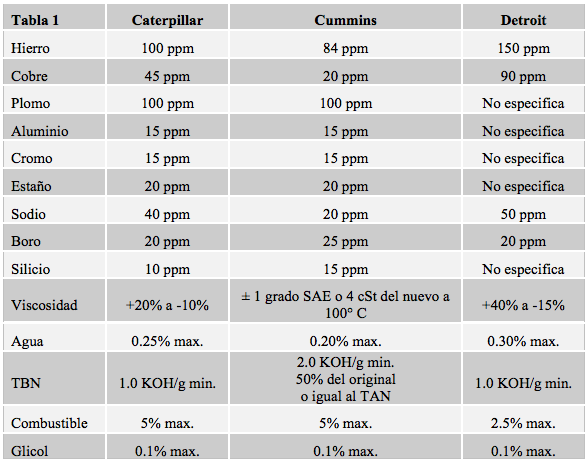

Límites condenatorios

En la tabla 1 podemos ver los límites condenatorios de Caterpillar, Cummins y Detroit. Con la excepción del límite de Silicio (tierra), estos límites son sumamente altos. Un aceite que permite tanto desgaste con este nivel de contaminación no es bueno y no debería ser usado en una empresa que quiere controlar sus costos. No puede formar parte de un plan de mantenimiento proactivo, ni debería ser certificado como parte de un plan de mantenimiento en una inspección para la certificación ISO 9000.

Esta tabla no considera kilómetros u horas de uso. Simplemente indica que al llegar a ese nivel de contaminación o desgaste, hay que cambiar el aceite.

Tabla 1

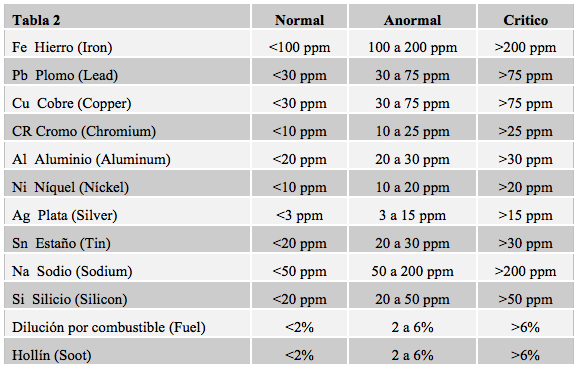

Límites comúnmente aceptados

En la tabla 2 podemos ver límites que son normalmente aceptados en la industria para motores a diesel, independiente de la marca. Estos límites también son muy altos para ser considerados como parte de un plan de mantenimiento proactivo.

Hay grandes diferencias entre estas dos tablas, parcialmente por la variación en materiales entre motores. Por ser más representativa de lo que se ve como “normal” en muchos análisis, esta tabla acepta mayor contaminación por tierra.

Esta tabla tampoco considera los kilómetros recorridos o las horas de uso y no considera el tamaño del motor.

Tabla 2

Se nota que hay una gran diferencia en el plomo aceptado. Mientras CATERPILLAR® y Cummins® aceptan 100 ppm antes de condenar el aceite, la tabla común, o “normal” indica “aceptable” o “normal” 30 ppm de plomo. Esto se desvía mucho de la práctica del mantenimiento proactivo, ya que sabemos por numerosos resultados que es muy posible mantener el desgaste de plomo (de cojinetes) debajo de 10 ppm. Personalmente no quiero verlo sobre 5 ppm en un motor grande y 2 ppm en un motor chico. Si un aceite y un plan de mantenimiento puede extender la vida útil del motor 200% sobre el “normal” y 900% sobre el “límite condenatorio” por reducir el desgaste de cojinetes, ¿por qué consideramos la tabla condenatoria o la tabla “normal”?

Otra desviación crítica es la contaminación por silicio. CAT® dice que a 10 ppm hay que cambiar el aceite, pero la tabla aceptada como “normal” acepta 20 ppm. Cuando silicio es el enemigo Nº 1 para el motor, ¿por qué aceptaríamos el doble de esta “lija”?

Ambas tablas consideran aceptable 100 ppm de desgaste de hierro (camisa, bloque, tren de válvulas, etc.). La experiencia nos indica que la combinación de un buen aceite y buen control de contaminantes lo puede mantener entre 5 y 20 ppm, con 50 ppm como un límite máximo aceptable en algunas condiciones en motores grandes.

El sodio es otro elemento que depende demasiado de la localidad donde estamos trabajando para poner un número “normal” o “condenatorio”. Nuestra experiencia, en un país sin mar, indica que cualquier monto sobre 10 ppm es un indicador de contaminación del radiador, y más de 15 es definitivamente un problema de agua en el motor. Tal vez 40 ppm de sodio es normal cerca del mar, operaciones en el salar, o en países donde derriten la nieve con sal, pero para nosotros la idea de tolerar 30 ppm o más sin buscar la causa es alarmante.

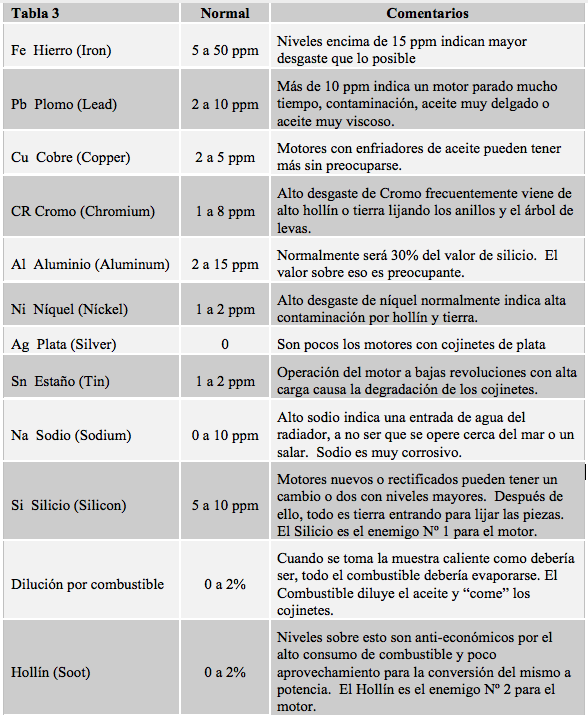

Ahora veremos una tabla más representativa de mantenimiento proactivo, considerando causas y variaciones. No presentamos esta tabla como una tabla ideal. Es muy fácil superar a los números presentados.

La tabla 3 considera el uso del aceite a 6000 kilómetros o 400 horas en equipo pesado. En la práctica se debería dividir todo el uso para comparar resultados por cada mil kilómetros o 100 horas para tener números comparables.

Ésta no es una tabla ideal o específica para un programa de mantenimiento proactivo. En general representa una base alcanzable. Para ser proactivo tiene que ser adaptada a los equipos de la empresa donde queremos bajar los costos de mantenimiento.

Tabla 3

Los comentarios del laboratorio

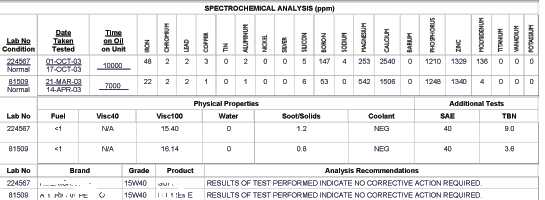

El laboratorio ayuda al dueño del equipo con la identificación de problemas muy serios, e indica donde localizar problemas si están sobre los límites que ellos consideran fuera de lo “normal”. Pero aquí podemos ver un ejemplo donde comentaron que los resultados no indican la necesidad de acción, aunque la segunda muestra contiene más que el doble de desgaste de hierro. No alerta la condición rara, donde había desaparecido todo el fósforo de la formulación en la primera muestra.

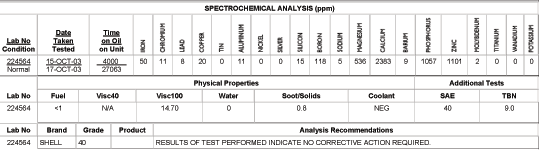

Aquí tenemos un F250 donde el laboratorio reporta números alarmantes cuando lo comparamos con nuestras experiencias, ellos reportan que no requiere acción correctiva. Mientras el desgaste de este motor puede ser “normal” de acuerdo a los promedios, tiene 15 ppm de tierra (Silicon). Esto está dentro de los <20 ppm de la tabla 2, pero 50% más del máximo que consideramos “normal” en la tabla 3 y el triple de lo que podría ser con buen mantenimiento.

Esta tierra, posiblemente combinada con cizallamiento bajo estrés del aceite API grupo I ha permitido 50 ppm de desgaste de hierro. Esto es sumamente alto para sólo 4000 kilómetros de recorrido, aunque todavía dentro de los límites de la tabla 2. Además que el desgaste de hierro, cromo, plomo, cobre y aluminio es alto cuando lo comparamos con lo que sabemos que se puede conseguir en nuestros caminos y nuestro ambiente.

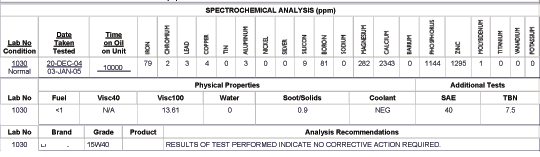

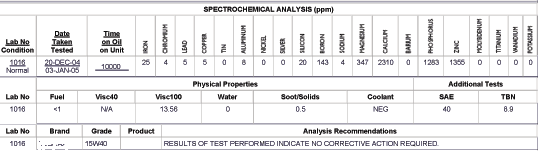

En los siguientes dos ejemplos podemos ver que en ambos casos el laboratorio está correcto que no requieren acciones correctivas cuando se compara con las tablas comunes. Pero, si tenemos un programa de mantenimiento proactivo, queremos buscar lo mejor posible. Estos dos camiones son idénticos. La primera muestra de las dos demuestra 79 ppm de hierro con 9 ppm de tierra (ambos dentro de los límites de la tabla 2). La segunda muestra tiene solamente 25 ppm de desgaste de hierro con 20 ppm de tierra, también dentro de los límites de la tabla 2.

Tenemos que considerar que estos dos camiones son de la misma empresa y tienen el mismo recorrido en la misma ruta. Solo tienen diferentes chóferes y el primero está produciendo un poco más de hollín por falta de afinamiento.

Si utilizamos estos análisis para nuestro plan de mantenimiento, tomamos la decisión de:

- Arreglar el problema de combustión en el primer camión.

- Arreglar el problema de entrada de tierra en el segundo.

¿Por qué existe tanta incertidumbre o variación?

Conocemos casos donde (en nuestra opinión) un laboratorio no hizo lo correcto en avisar al cliente de los daños que estaban por acontecer. El más notable fue una serie de análisis, uno por mes, que demostraba un aumento continuo de Sodio y Magnesio en un aceite que no viene con esos elementos. El motor tenía una fisura en una culata que permitía el ingreso de pequeñas cantidades de agua con sus minerales. El comentario del laboratorio que “no indica la necesidad de acción correctiva” fue totalmente erróneo. Podríamos asumir que este laboratorio no conocía el paquete de aditivos de ese aceite, o no tenia una base bastante grande para compararlo, pero el laboratorio era de esa marca de aceite.

El laboratorio solamente puede trabajar con lo que conoce. No puede saber tanto del equipo, su operación y sus operarios como los empleados de la misma empresa o un consultor local. No puede conocer los objetivos de nuestra empresa o la historia del equipo. Si tratamos de evaluar un ejemplo de un análisis del aceite de motor de una camioneta, tenemos que comparar los resultados con condiciones similares:

- ¿Qué marca? Una Toyota tendrá degradación del aceite y desgaste diferente que una Nissan o Mitsubishi.

- ¿Qué motor? ¿Carburador? ¿Cilindrada? ¿Turbo?

- ¿Qué combustible: Diesel, gasolina, GNC y GLP tienen diferentes resultados.

- ¿Qué superficie de carretera? Las carreteras de tierra causan diferentes problemas que las de asfalto.

- ¿A qué altura sobre el nivel opera el equipo? Y ¿en que ambiente trabaja?

- ¿Qué carga? Una camioneta vacía muestra menos desgaste que una sobrecargada.

- ¿Qué clase de chofer? Partir de la esquina o rompemuelles con toda la potencia del motor causa mayor desgaste de cojinetes que una partida moderada.

- Partir en segunda cuando se debería cambiar a primera causa mucho desgaste de cojinetes.

- ¿Qué modificaciones tiene: ¿Filtros adaptados? ¿Mezcla de combustibles? ¿Piezas anuladas?

- ¿Está con anticongelante y agua destilada? ¿O agua del río o red potable? Anticongelante mezclado con agua destilada nunca pasará sodio al motor, pero agua del río si.

- ¿Que aceite están usando? Mientras se avisa la marca, los laboratorios normalmente no conocen las formulaciones o aceites básicos utilizados en estos aceites en cada mercado. Hay aceites en nuestro mercado de fabricación en países vecinos con aceites básicos API grupo I cuando el producto del mismo nombre es fabricado en los EEUU o Europa solamente con aceites básicos API grupo II.

- 3% de hollín espesará un aceite API grupo I hasta 20%, mientras que un buen API grupo II espesará menos de 6%.

- Un aceite API grupo I perderá su viscosidad en los primeros 1500 kilómetros, y frecuentemente volverá a mostrar una viscosidad normal hasta los 3000 kilómetros con el hollín y su oxidación (especialmente con GLP o GNC).

- Un aceite API grupo II provee más protección con menos aditivos que el aceite de la misma clasificación formulado con aceite básico API grupo I por no permitir tanto cizallamiento y contener menos compuestos aromáticos.

- Frecuentemente el aceite identificado no es el aceite que están usando. Existen grandes variaciones entre lo que coloca el chofer o mecánico y lo que piensan en la oficina central. Esto destroza cualquier programa de mantenimiento y confiabilidad en los resultados de análisis de aceite.

El análisis de aceite no es un fin en si. Solamente vale cuando los resultados son bien explicados en forma útil para los operarios. Los términos usados y las recomendaciones tienen que ser accionables. El analista tiene que estar disponible para discutir los resultados y ofrecer sugerencias personalizadas.

Los objetivos de mantenimiento tienen que ser locales. Tienen que iniciarse con el gerente o jefe de mantenimiento de la empresa local, después de evaluar las posibilidades y los benchmarks posibles con un consultor o experto con experiencias en otras empresas similares.

Los resultados deberían ser presentados en relación a estos objetivos. El análisis de aceite no es barato. Un análisis hecho y enviado con números fríos, basados en tablas “normales” o “límites condenatorios” solo vale si Usted es un experto en analizar la información y tiene miles de análisis de equipos similares para hacer la comparación, encontrar los benchmarks y entender las causas probables de estas fallas.

Por otro lado, un análisis bien hecho y bien explicado vale 100 veces su costo.

Un gerente que quiere bajar sus costos de mantenimiento o aumentar la confiabilidad del equipo debería revisar las acciones tomadas en campo o maestranza y monitorear el progreso, buscando mejores resultados cada vez. Debería buscar un retorno sobre su inversión en personal, equipo y análisis.

Un inspector que revisa procedimientos para la certificación ISO 9000 debería buscar estas hojas de análisis para ver si los problemas fueron corregidos a tiempo y si realmente existe un programa de mantenimiento o solamente un departamento mecánico. La certificación sin verificación es un engaño para la empresa, sus dueños y sus empleados.

Para mayor información sobre la interpretación de los reportes de análisis de aceite usado y ejemplos de problemas reales en el mercado, vea la sección de “Análisis” en www.widman.biz.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios en Bolivia para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio