La Protección contra Extrema Presión está en los Aditivos

La nueva generación de lubricantes para engranajes de cajas y coronas de vehículos, y reductores y cojinetes industriales abandonó los aditivos tradicionales de adherencia química a las superficies, por unos de adherencia eléctrica.

Una de las funciones más importantes que tiene que cumplir un lubricante para engranajes es la de ofrecer protección contra el desgaste.

Los aceites para engranajes previenen estos problemas al formar una película de aceite entre las piezas que impide el contacto entre los metales. Los lubricantes más avanzados contienen aditivos especiales que crean una capa protectora para proteger los dientes de los engranajes cuando la carga de trabajo a la que son sometidos es mayor que la que puede soportar los aceites normales. Estas sustancias son conocidas como aditivos de extrema presión (EP).

Existen dos tipos fundamentales de aditivos de extrema presión: los aditivos de Azufre-Fósforo y los aditivos a base de Borato. Los aditivos de azufre-fósforo son los más comunes en el mercado, pero los aditivos de borato ofrecen una protección más efectiva para los engranajes y además no sufren de las desventajas que presentan los primeros. El sistema de aditivos de extrema presión a base de borato, se usa en los lubricantes American Supreme Ultra Gear Oils.

Hoy en el mercado de Bolivia además de muchos aceites SIN ADITIVOS se encuentra tres sistemas de aditivos para extrema presión:

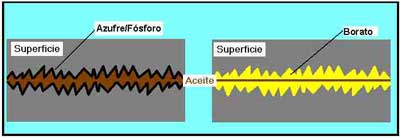

El azufre/fósforo, aunque resiste desgaste, permite la generación de calor por el roce de las dos superficies.

Existen dos tipos fundamentales de aditivos de extrema presión: los aditivos de Azufre-Fósforo y los aditivos a base de Borato. Los aditivos de azufre-fósforo son los más comunes en el mercado, pero los aditivos de borato ofrecen una protección más efectiva para los engranajes y además no sufren de las desventajas que presentan los primeros. El sistema de aditivos de extrema presión a base de borato, se usa en los lubricantes American Supreme Ultra Gear Oils.

Hoy en el mercado de Bolivia además de muchos aceites SIN ADITIVOS se encuentra tres sistemas de aditivos para extrema presión:

- Azufre-fósforo: La mayoría de los productos fabricados en Latinoamérica.

- Azufre-fósforo "buffered" (reduce el efecto en metales amarillos): La mayoría de los productos fabricados en los EE.UU., Europa y Asia.

- Borato Inorgánico: Productos de última generación.

El azufre/fósforo, aunque resiste desgaste, permite la generación de calor por el roce de las dos superficies.

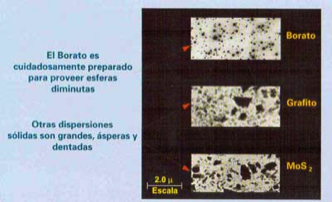

El borato, por el contrario, tiene forma de diminutas esferas que son atraídas eléctricamente por la superficie metálica de los engranajes, formando una película protectora que constantemente es renovada, incluso en condiciones de trabajo pesado.

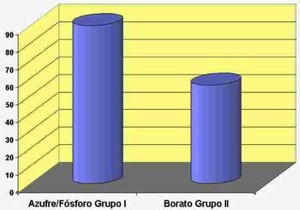

Debido a que la capa de borato es resistente y relativamente gruesa, impide la formación de herrumbre en la superficie de los engranajes. De hecho, la capa de borato es cuatro veces más gruesa que la película de azufre-fósforo. La dureza y la baja fricción que ofrece la capa de borato hacen que se produzcan muy pocas fallas en la película protectora. Gracias a la durabilidad de la película de borato, las partículas de dicho aditivo dispersas en el lubricante para engranajes se desgastan a un ritmo mucho menor que las de los aditivos a base de azufre-fósforo, lo que aumenta la vida útil del lubricante.

Además de un desgaste más lento del aditivo, la baja fricción que ofrece el borato disminuye la temperatura de operación de los equipos, contribuyendo al ahorro de combustible. La superior estabilidad térmica del sistema de aditivos de borato permite que los lubricantes American Supreme Ultra Gear Oil ofrezcan un rendimiento similar al de los aceites sintéticos, a menos costo.

Frecuentemente entra agua a una caja reductora. Esta es enemiga de los lubricantes para engranajes. Cuando el agua se acumula en la caja de engranajes puede conducir a una reacción química con los componentes del aditivo, con el azufre-fósforo el agua puede llevar a la formación de ácidos, causando un severo deterioro por corrosión, un aumento dramático en el desgaste de los metales. Por el contrario, cuando el borato entra en contacto con el agua, ofrece todavía más protección contra el desgaste que los aditivos de azufre-fósforo en condiciones normales.

Una diferencia fundamental entre los aditivos de extrema presión comunes y los de borato estriba en que los de azufre-fósforo son aditivos químicos convencionales, que se disuelven en una base de aceite.

El sistema de borato, por el contrario, es un aditivo basado en una dispersión muy fina de partículas sólidas de borato que forman una dura película protectora, como un cristal sobre los dientes de los engranajes, que es mucho más uniforme que la capa creada por otros elementos sólidos como el grafito y el disulfuro de molibdeno.

El azufre/fósforo siempre cambia el color del engranaje o cojinete con su película químicamente adherida al metal. El Borato Inorgánico no altera el metal, manteniendo hasta el color original.